在传统的自动化生产尺寸测量中,典型的方法是使用卡尺或千分尺多次测量工件上的某个参数,然后取平均值。这些检测设备或检测方法测量精度低,测量速度慢,测量数据不能及时处理,不能满足大规模自动化生产的需要。

基于机器视觉技术的尺寸测量方法具有成本低、精度高、安装方便等优点。其非接触性、实时性、灵活性和准确性能有效解决传统检测方法存在的问题。同时,尺寸测量是机器视觉技术最常见的应用行业。特别是在自动化制造行业,机器视觉用于测量工件的各种尺寸参数,如长度测量、圆测量、角度测量、弧度测量、面积测量等。相关区域的基本几何特征工件被检测到。不仅可以在线获取商品的尺寸参数,还可以在线实时对商品进行判断和分拣,非常常见。

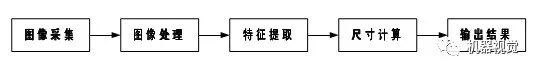

工件检测的基本流程图

被测物的尺寸测量通常包括多个参数尺寸,如距离测量、圆测量、角度测量、线弧测量、区域测量等。

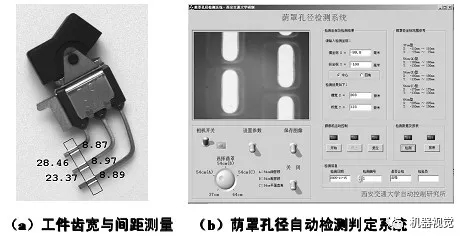

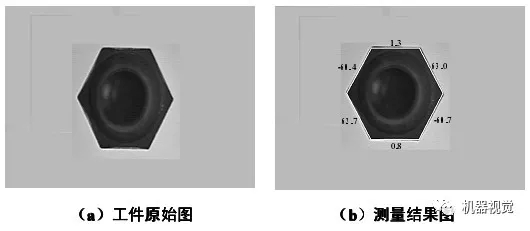

机器视觉尺寸测量应用实例

角度测量

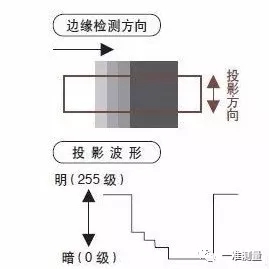

图像传感器可以将检查对象在平面上表现出来,通过边缘检测,测算位置、宽度、角度等。所谓边缘是指图像内明亮部位与阴暗部分的边缘。

如何进行边缘检测

(1)投影处理

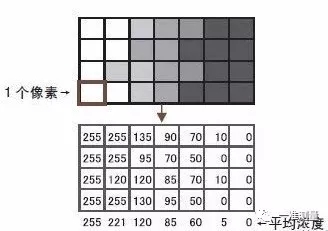

投影处理是相对于检查方向进行垂直扫描,然后计算各投影线的平均浓度。

投影线平均浓度波形被称为投影波形。

算投影方向的平均浓度可以减少区域内的噪点造成的检查错误。

(2)微分处理

根据投影波形进行微分处理。可能成为边缘的、浓淡变化较大的部位,其微分值也较大。可以消除区域内浓度绝对值的变化所导致的影响。例:没有浓淡变化的部位的微分值是0,白色(255)→黑色(0) 时的值是-255。

(3)通过校正使微分最大值达到100%

在实际生产线上,为了使边缘达到稳定的状态,通常会进行适当的调整以使微分绝对值达到100%。将超过预先设置的“ 边缘感度(%)”的微分波形的峰值作为边缘位置。根据浓淡变化峰值的检测原理,在照度经常发生变化的生产线上也可以稳定的检测出边缘。

(4)亚像素处理

对于微分波形中最大部分的中心附近的3个像素,根据这3个像素形成的波形,进行修正演算。以1/100像素为单位测算边界位置(次像素处理)。